Производственная диета

Категория реферата: Рефераты по менеджменту

Теги реферата: тезис, бесплатные рефераты скачать бесплатно

Добавил(а) на сайт: Янушковский.

Предыдущая страница реферата | 1 2 3 4 5 6 | Следующая страница реферата

Сбалансированное производство (распределение загрузки). При равномерном распределении операций между производственными участками можно оптимально загружать мощности и предельно сокращать время работ по каждому циклу. Соответственно, значительно вырастает производительность и сглаживаются пики и провалы в объемах выпускаемой продукции. Сбалансировать производство невозможно без специальных техник планирования, таких как «время ТАКТ» и стандартизованные рабочие карточки.

«Время ТАКТ» — это оптимальное время, необходимое для производства одной единицы продукции с учетом текущего объема спроса. Допустим, продолжительность рабочего дня составляет 8 часов (480 минут), а дневной спрос — 960 единиц продукции. Значит, на производство одной единицы должно уходить не больше 1/2 минуты (480/960). Если над продуктом последовательно работают пять рабочих и каждый из них выполняет одну операцию, то неизбежны простои и потери драгоценного времени, поскольку разные операции требуют разных затрат времени. С помощью методики «время ТАКТ» легко оценить потребность в рабочей силе и сбалансировать загрузку: например, можно оставить только трех рабочих, научить их выполнять смежные функции и поровну распределить время между ними, чтобы избежать простоев. В Toyota благодаря постоянному совершенствованию и точной сбалансированности загрузки время на выполнение некоторых операций рассчитывается посекундно и постоянно сокращается.

Вслед за первооткрывателем

До сих пор стройное производство ассоциируется главным образом с автомобильной промышленностью, но у этой концепции появляются приверженцы в других отраслях, и не только в промышленности, но и в сфере услуг.

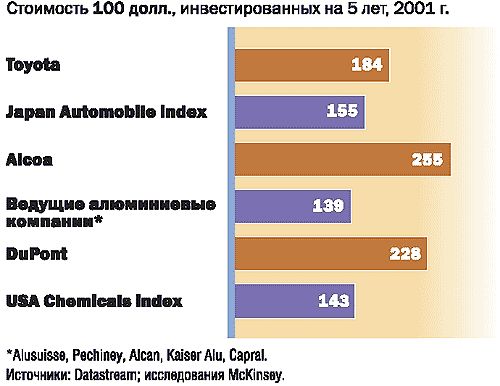

В США метод стройного производства в качестве средства повышения производительности начали использовать в 1980–х годах. Тогда бизнесу приходилось приспосабливаться к неблагоприятной экономической конъюнктуре, но уже после первых финансовых и производственных успехов таких компаний, как Donnelly Corp., Freudenberg–NOK, Wiremold, NUMMI, интерес к стройному производству резко возрос во всем мире. Отлаженное, эффективное производство позволяет любой компании добиться стратегически важных целей. Так, Dell в считанные дни поставляет компьютеры, собранные с учетом индивидуальных пожеланий клиента, Toyota уже десятилетиями удерживает самый высокий стандарт в производстве автомобилей, алюминиевый гигант Alcoa увеличивает свои доходы вне зависимости от колебаний рыночной конъюнктуры (см. схему 3).

Схема 3. Стройное производство позволяет создать конкурентные преимущества

Говоря о самых успешных примерах внедрения стройного производства в металлургии, обязательно называют Alcoa. В середине 1990–х годов компания столкнулась с проблемой снижения рентабельности, поскольку попала в зависимость от изменчивых спотовых цен на алюминий.

Тогда менеджмент компании разработал стратегию повышения производительности по всей цепочке создания стоимости — от сырья до поставок потребителям — и направил все усилия на ликвидацию потерь, усовершенствование взаимодействия с клиентами и сокращение запасов. После долгих консультаций со специалистами по стройному производству, в том числе и из Toyota, Alcoa, по аналогии с производственной системой Toyota, разработала свою производственную систему Alcoa Production System, то есть набор стандартов, инструментов и мероприятий, которые способствуют постоянному сокращению потерь.

Внедрение стройного производства дало хороший результат. Среднегодовой темп роста продаж Alcoa с 1996 по 2000 г. составил 15%, чистый доход в этот период увеличивался на 30%, а соотношение капитальных расходов к продажам сократилось на 35%. Экономия от внедрения системы стройного производства за три года достигла 1 млрд долл. Alcoa вырвалась из цикла, в котором ее чистый доход был привязан к спотовым ценам на алюминий. Кроме того, благодаря заложенной в метод стройного производства нацеленности на удовлетворение потребностей клиента Alcoa открыла новый перспективный рынок.

Еще в конце 1980–х годов алюминий не использовали в автомобильной промышленности — слишком дорогой металл могли позволить себе только авиастроители. Однако Alcoa, владея технологиями, отработанными за время долгого сотрудничества с ведущими авиаконцернами, предложила Audi проект по созданию автомобиля из алюминия с использованием космических и авиационных технологий. В результате совместной работы был спроектирован автомобиль с меньшим, чем прежде, количеством узлов и деталей, что позволило сократить расход металла и себестоимость продукции. В 1994 г. в серию был запущен первый в мире полностью алюминиевый автомобиль — Audi–A8. С тех пор алюминий все шире применяется в автомобильной промышленности, а Alcoa по праву занимает ведущие позиции в ею же созданном сегменте рынка.

Значительные преимущества в обслуживании клиентов, в основном связанные с повышением гибкости, метод стройного производства дает и сталелитейным компаниям. Так, один финский концерн, освоив фиксированный производственный цикл, предусматривающий переналадку прокатного стана за 12 минут, увеличил ассортимент продукции до 2000 наименований и сократил объем минимального заказа до 2 т. Сделав свое производство более гибким и внедрив систему электронного обмена данными с заказчиками, он смог поставлять свою продукцию заказчикам не за 70 дней, как прежде, а всего за 14 (его главный конкурент — за 42 дня). Благодаря этому компания расширила долю рынка и увеличила свои доходы, поскольку самые выгодные клиенты предпочитали иметь дело именно с ней.

Не только производство

Поначалу считалось, что метод стройного производства подходит только для производственных компаний, но по мере того как все больше предприятий сферы услуг стали понимать, что им необходимо повышать производительность операционной деятельности, и начали искать новые способы выделиться среди конкурентов, они обратили внимание на методики, применяемые производственными компаниями, в том числе на стройное производство. И, как оказалось, не напрасно: ведь по сути любые компании — и производственные, и непроизводственные — осуществляют некий набор операций и процессов и преследуют одну конечную цель — предоставить клиенту стоимость в виде товара или услуги. Практика показала, что стройное производство может значительно повысить производительность предприятий сферы услуг: страховых компаний, банков, магазинов.

Так, только за счет повышения качества обслуживания покупателей, стандартизации процессов, параллельного снижения объема запасов и ужесточения контроля за тем, чтобы в торговом зале всегда хватало востребованных категорий товаров, многие магазины добились роста продаж на 5—10% при снижении издержек до 20% и запасов до 35%.

Самый простой пример применения методики стройного производства в сфере услуг — оптимизация кассового обслуживания покупателей.

Большинству супермаркетов знакома проблема неравномерности потока покупателей. В часы пик в кассы выстраиваются очереди, отпугивающие многих потенциальных покупателей. С другой стороны, в более спокойное время дня кассы работают с неполной загрузкой, то есть, попросту говоря, частично простаивают. Все это отрицательно сказывается на производительности и финансовых показателях предприятия. Один европейский гипермаркет стал рассматривать контрольно–кассовое обслуживание не как отдельный вид деятельности, а как процесс, в котором задействованы все участки и службы магазина. Тотчас возникла необходимость и в более гибкой кадровой политике. Теперь потребность в персонале анализировали ежедневно, ежечасно, а в часы пик — каждую четверть часа.

Результаты не заставили себя долго ждать: очереди в часы пик стали гораздо меньше, а производительность предприятия выросла на 15—20%. В другой торговой сети за счет более гибкого подхода к управлению кадрами очереди в кассу сократились в среднем с пяти до двух человек, а количество незадействованных касс — с 15 до 7%.

Подход стройного производства становится все популярнее и в финансовой сфере. Как показывают наши исследования, среднестатистический розничный банк вполне может добиться разового увеличения производительности на 5%, если, например, в нем будут применять методы стройного производства к процессу рассмотрения и одобрения заявок на получение кредитов или к работе колл–центра.

Принесет дополнительный долгосрочный прирост производительности и пристальное внимание к операционной эффективности. Благодаря методам стройного производства банки смогут снизить потери при выдаче кредитов. Чем быстрее и аккуратнее банк будет обрабатывать запрос о кредите, тем ниже станут издержки на выдачу кредита и тем лучше — положение компании.

Сейчас многим заявителям приходится подолгу ждать решения о выдаче кредита, потому что работники кредитных отделов при заполнении документов делают ошибки и потом им приходится звонить заявителям, чтобы внести недостающие данные. По мере того как заявка рассматривается, корректируется и частично обрабатывается повторно, дорожает сама операция и, что понятно, растет раздражение заявителей. Проблема осложняется еще и тем, что часто в филиалах и отделениях банков процессы не приведены к единому стандарту. Стройное производство может многое изменить в кредитных организациях, находящихся в подобном положении.

Меньше чем через год после внедрения принципов стройного производства в одном крупном американском банке прямые издержки при прохождении заявки на получение кредита снизились примерно на 30%. Банк добился таких результатов благодаря нескольким усовершенствованиям: в нем были установлены стандарты услуг и процессов, утверждена процедура проверки качества уже на первом этапе заполнения заявок, упрощена работа с базами данных, а также обеспечена экономия на масштабе — это стало возможным за счет централизации обработки заявок. В результате среднее время обработки заявок сократилось на 20—30%, кроме того, многие заявки теперь стали обрабатываться непосредственно в торговых точках.

Создав для клиентов преимущества в скорости и удобстве, банк увеличил свою долю рынка потребительского кредитования.

Как становятся стройными

При всей привлекательности стройного производства очень немногие компании смогли создать полноценные, постоянно развивающиеся и совершенствующиеся системы. Чаще всего компании внедряют лишь отдельные инструменты, останавливаются на этом и не добиваются долгосрочных преимуществ. Некоторые аналитики объясняют это тем, что, по их мнению, создать систему, подобную Toyota, могут только японцы, у которых традиционно личный успех каждого определяется вкладом в общее дело, полезностью для коллектива. Однако мы убеждены, что создать такие системы под силу и компаниям из другой культурной среды. Но для этого руководству придется не только радикально пересмотреть свои взгляды на привычные процессы, но и убедить сотрудников в полезности нового подхода. Слишком часто компании применяют технологические решения, и лишь когда от этого ничего не улучшается, становится ясно, что новые решения не будут «работать», пока не изменятся сами основы управления.

Одна из важнейших особенностей стройного производства заключается в том, что оно требует по–новому взглянуть на привычные вещи и помогает найти действительно колоссальные возможности для рывка там, где их никто никогда не замечал.

Рекомендуем скачать другие рефераты по теме: экономический диплом, теория государства и права шпаргалки.

Предыдущая страница реферата | 1 2 3 4 5 6 | Следующая страница реферата