Разработка газоразрядного экрана

Категория реферата: Рефераты по науке и технике

Теги реферата: защита диплома, реферат география на тему

Добавил(а) на сайт: Tarasija.

Предыдущая страница реферата | 1 2 3 4 5 6 7 8 9 10 11 | Следующая страница реферата

2) Соединение ниже температуры рекристаллизации за счет электронного взаимодействия и межатомного сцепления;

3) Соединение в жидкой фазе в результате расплавления при температуре выше эвтектической.

При ультразвуковой сварке соединение металлов в твердой фазе осуществляется путем возбуждения в них упругих колебаний ультразвуковой частоты с одновременным приложением давления. Перед включением УЗ колебаний под действием статически приложенной нагрузки на инструмент, из-за деформации проводника создается некоторая первоначальная площадь контактирования на границе раздела инструмент-проволока и проволока-кристалл.

После включения УЗК в результате активирующего действия ультразвука, снижающего предел текучести алюминия, облегчается пластическая деформация проводника и идет интенсивная осадка его.

Таким образом, УЗК при сварке прежде всего создают условия для быстрого деформирования физического контакта, одновременно с этим происходит активация контактных поверхностей, приводящая к образованию очагов взаимодействия в условиях пластической деформации Al и упругой деформации Si. При осадке алюминиевого проводника окисная пленка на нем растрескивается и в зону контакта выходит чистый алюминий, растекание которого на поверхности кристалла способствует удалению из зоны сварки загрязнений и осколков окисных пленок.

В промышленности широко применяются автоматизированные установки для присоединения по заданной программе проволочных алюминиевых выводов к КП кристалла : ЭМ-4020В, ОЗУМ-12 и т.д.

В отдельных случаях находят применение методы сварки такие как : лазерным и электронным лучом. Преимущества этих способов в чистоте процесса, Возможности выполнения соединения через любую прозрачную среду. Однако эти способы имеют и недостатки : некоторая комбинация металлов вследствии быстрого нагрева и охлаждения в точке соединения становятся хрупкими, а тепловой режим зависит от отражательной способности соединяемых материалов. Способы требуют точного регулирования количества энергии, длительности импульса, пиковой мощности, формы и воспроизводимости импульсов.

2.1.2. Технология сборки методом перевернутого кристалла [ flip-chip].

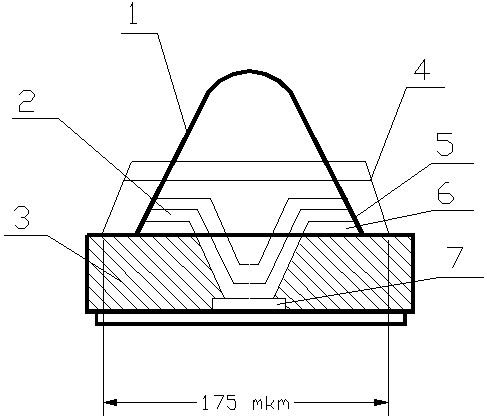

рис 3

1 - сформированный шарик из припоя 5%Sn-0.5%Pb

2 - слой фазового состава Cr+Cu

3 - стекло

4 - первоначально осажденный припой

5 - интерметаллическое соединение

6 - Cr

7 - Al

Процесс начинается с последовательного напыления Cr, Cu, AlAu через металлическую маску на все алюминиевые контактные площадки на пластине. Контактные площадки могут быть расположены в любой области на поверхности кристалла с некоторыми ограничениями. Золото предохраняет тонкопленочную структуру от окисления до нанесения на покрытие Cr-Cu-Au последующих слоев Pb-Sn. Пленку Pb-Sn осаждают на большой площади по сравнению с площадью, занимаемой контактными площадками с покрытием Cr-Cu-Au. Площадь и толщина этой осажденной пленки определяют окончательные размеры шарика. Структура полученного шарика показана на рис.3.

После напыления готовую структуру помещают в камеру с пониженным давлением, где с пленки с Pb-Sn благодаря силам поверхностного натяжения удаляется окисный слой и образуется шарик припоя с площадью основания, определяемой размерами покрытия Cr-Cu-Au (так называемая метализация, ограниченная шариком). Основными преимуществами технологии сборки таким методом является возможность матричного расположения контактных площадок и очень малая протяженность межконтактных соединений, что сводит к минимуму величину их индуктивности. Основные недостатки этой технологии - худшие тепловые характеристики (по сравнению с кристаллом, присоединенным обычным способом); трудность обеспечения гарантированного присоединения выводов при групповом процессе пайки, сильное влияние внутренних механических напряжений из-за разницы ТКЛР кристалла и подложки, трудности измерения и электротермотоковой тренировки кристаллов с объемными выводами.

2.1.3. Современные конструкции гибких носителей для монтажа БИС.

По мере уменьшения размеров электронных устройств все большую часть их площади начинают занимать соединения (обычно проволочные между БИС и внешней схемой). Уменьшение высоты электронных блоков, при одновременном уменьшении шага размещения КП на кристалле, приводит к тому, что проволочные соединения начинают занимать слишком много места как в высоту, так и на поверхности платы. Автоматизированная сборка с использованием ленты носителя (АСЛН) - позволяет отчасти решить эти проблемы.

Хотя АСЛН была разработана в 1972 году американской фирмой General Electric Co, в течении многих лет она не находила применения в США, поскольку интерес к этому методу сборки ослабевал по мере того, как крупные компании Kemp Jnc, Rogers Corp, начали заниматься этой технологией и за тем отказались от нее.

В 70-х годах к методу АСЛН стали обращаться японские фирмы Sharp, Hitachi, Mitsubisi, Toshiba, Seiko. За несколько лет эти компании внедрили у себя метод АСЛН, обеспечив его распространение в Японии, в особенности в изготовлении бытовой электронной техники, где применение этого метода способствует дальнейшей минитюаризации указанных изделий.

В конце второго десятилетия существования носителей кристаллов их область применения меняется. Носители кристаллов разрабатывались как безвыводные керамические корпуса , содержащие небольшие керамические толстопленочные гибридные подложки. Однако, сейчас и в будущем наиболее широкой областью их использования, становится монтаж на поверхность больших печатных плат для связной и военной аппаратуры.

В связной аппаратуре, где окружающие условия более мягкие, снабженные выводами пластмассовые носители кристаллов могут быть без труда напаяны на поверхность стандартных стеклоэпоксидных плат.

Тем временем промышленность использует носители кристаллов, снабженные выводами. Энтони Любов, руководящий работами в области технологии межсоединений в фирме Bell Laboratories отмечает, что в настоящее время носители кристаллов используются в важных изделиях на нескольких крупных сборочных предприятий фирмы Westen Electric Co.

Фирма Bell применяет снабженные выводами пластмассовые носители кристаллов, а так же безвыводные керамические варианты с припаянными к их боковым сторонам пружинными контактами.

Пластмассовые носители с 68 выводами, расположенными с шагом 1.27 мм, напаиваются на поверхность стандартных печатных плат. Безвыводные носители с припаянными, предназначенные для кристаллов имеющих до 100 входов-выходов, должны напаиваться на платы. В настоящее время существуют кристаллы с количеством выводов более 1000 с шагом выводов 0.125 мм.

Последние разработки американских фирм показали, что переход на технологию АСЛН позволяет уменьшить размер контактных площадок до 25*25 мкм при расстоянии между ними 12.5 мкм. При этом размер кристалла может уменьшиться на 90% и будет ограничен только числом компонентов на кристалле.

Следует отметить, что в связи с увеличением площади кристаллов СБИС увеличилась ширина используемых лент.

Одна из движущих сил развития технологии АСЛН - военная область. Кроме того, большой интерес к автоматизированной сборке на ленту-носитель, проявляют изготовители приборов на GaAs.

Конструкции ленточных носителей.

Метод АСЛН предполагает выполнение объемных выводов либо на кристаллах, либо на балочных выводах ленты носителя.

Существует несколько типов объемных выводов, выполненных на кристалле. Технология их изготовления известна и хорошо отработана. ОВ могут выполняться из чистого золота, меди, припоя, в качестве барьерного слоя часто используют напыления Ti/W, выводы могут быть облужены припоем. Предполагая, что на кристалле уже изготовлены ОВ, в зависимости от сложности схемы можно использовать ленты :

1 - однослойную;

2 - двухслойную;

3 - трехслойную;

4 - многослойную.

Однослойная лента.

На первых этапах разработки метода АСЛН лента представляла собой медную фольгу толщиной 35 мкм, сейчас существуют однослойные ленты толщиной 70,100 мкм и более )с вытравленными в ней и облуженными выводными рамками. Напайку кристаллов к такой ленте производят эвтектикой AuSu. Недостаток этой ленты заключается в невозможности проведения испытаний смонтированных на ней кристаллов до упаковки их в корпуса, поэтому такой тип ЛН широко используется главным образом, только для кристаллов с малым числом выводов, малой степенью интеграции, имеющих высокий выход годных в массовом производстве. Смонтированные таким образом кристаллы, как правило, запрессовываются пластмассой.

Двухслойная лента представляет собой носитель, объединяющий фольгу и полиимидную пленку. Как правило, его используют в лабораторной практике по причине относительной простоты. В промышленности широко не применяется из-за повышенного риска к расслоению слоев меди и полиимида, а также повышению влагопоглащения, что приводит к большим токам утечки.

Трехслойная лента. Принцип ее изготовления аналогичен изготовлению однослойной ленты.

Многослойная лента. Это распространенная лента, применяемая при производстве как бытовой, так и военной электронной техники. Все проводящие слои соединяются между собой с помощью прогнутых проводников. Такая конструкция позволяет исключить дорогостоящие тонкопленочные гибридные подложки., металлизированные сквозные отверстия и навесные перемычки, а также дает возможность производить индивидуальные испытания каждого кристалла, поскольку соединения между ними остаются разомкнутыми, пока не будут подключены изогнутые проводники.

Рекомендуем скачать другие рефераты по теме: курсовая работа по учету, реферат газ.

Предыдущая страница реферата | 1 2 3 4 5 6 7 8 9 10 11 | Следующая страница реферата