Характеристика акселерометра А12

Категория реферата: Промышленность, производство

Теги реферата: история возникновения реферат, сообщения в одноклассниках

Добавил(а) на сайт: Яровый.

Предыдущая страница реферата | 1 2 3 4 5 | Следующая страница реферата

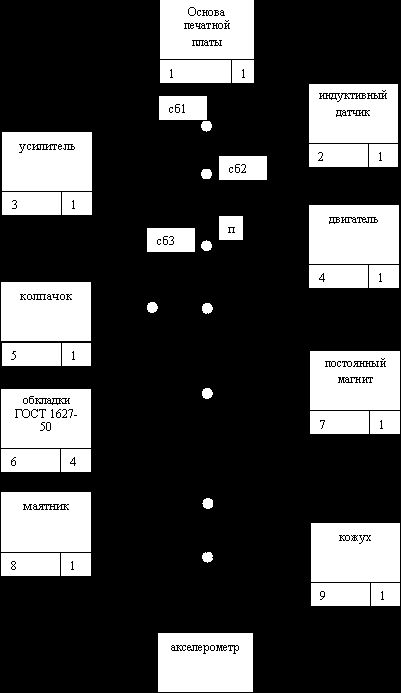

Для определения последовательности сборки изделия и его узлов, разрабатывают технологические схемы сборки. Сборочные единицы изделия в зависимости от их конструкции могут состоять либо из отдельных деталей, либо из узлов и подузлов и деталей. Различают подузлы первой, второй и более высоких ступеней. Подузел первой ступени входит непосредственно в состав узла; подузел второй ступени входит в состав первой и т.д., подузел последней ступени состоит только из отдельных деталей.

Составление технологических схем целесообразно при проектировании сьорочных процессов для любого типа производства. Технологические схемы значительно упрощают разработку сборочных процессов для любого типа производства. Технологические схемы значительно упрощают разработку сборочных процессов и облегчают оценку конструкции изделия с точки зрения ее технологичности.

Технологическая схема сборки узла А-12

сб – сборка, п – паяние, тп – технологическая приработка, и – испытание, с - склейка

3. Приспособление для термостабилизации УКПИ.08.07.12.04.00 СБ

Важнейшим этапов при изготовлении прибора является термоциклирование. Этот процесс выполняют в специальной таре П 2124. Приспособление для термостабилизации состоит из площадки, которая крепится с помощью пружин на стержни, которые, в свою очередь, закрепляются на основании с помощью винтов. Пружины служат для исключения ударов на приборы при транспортировании их к месту термоциклирования. Приборы устанавливают на посадочные места платформы. Затем устанавливают в тару, заполняют азотом газообразным сорт 1 ГОСТ 9293-74 с точкой росы не выше -63 °С. Проводят три цикла термоударов при температурах -60 °C и +85 °C с выдержкой при каждой температуре по 2 часа.

4. Расчет элементов конструкций разработанных приспособлений для сборки акселерометра А-12

4.1. Расчет усилия запрессовки

Прессовые соединения осуществляют путем создания напряженного состоянии материалов в месте контакта. В таких соединения одна из деталей имеет форму вала, а вторая выполняется с отверстием так, чтобы диаметр вала на размер натяга δ был больше диаметра отверстия. Сборка соединений может осуществляться тремя способами: запрессовкой, нагревом охватывающей детали, охлаждением охватываемой детали. Последние два способа дают боле прочные (~ в 2…2,5 раза) соединения. Если соединение осуществляется под прессом, то на волу предусматривают разжимающий конус (30°), а отверстии - фаску (90°).

В данном разделе рассчитывается усилие запрессовки штифта 9 давление на поверхности сопрягаемых деталей

p≥Q/fdlπ (4.1.1)

где Q – осевая сила.

f – коэффициант трения, при расчетах соединений деталей посадкой с гарантированным натягом используют следующие приближенные значения коэффициента трения f для стальных и чугунных деталей: при сборки под прессом f=0,08; при сборке с нагревом охватывающей детали – 0,14;

d – номинальный диаметр сопряженных поверхностей, d=4мм

l – длина запрессовки сопрягаемых деталей, l=5 мм.

p=(δ/d)*(c1/ E1+ c2/E2) (4.1.2)

где E – модуль упругости соединяемых деталей (сталь)

E1=E2=20*104 МПа;

c – коэффициенты, характеризующие упругие деформации материалов;

c1=(d2+d2o / d2-d2o) - μ1 (4.1.3)

c2=(d2в+d2 / dв2-d2) - μ2 (4.1.4)

μ – коэффициенты Пуансона материалов деталей, μ1=μ2=0,3;

Подставив все исходные значения в формулы (4.1.3) и (4.1.4) найдем коэффициенты c1 и c2:

c1=(42+3,82 / 42-3,82o) - 0,3=18,04

Рекомендуем скачать другие рефераты по теме: диплом купить, сочинение.

Предыдущая страница реферата | 1 2 3 4 5 | Следующая страница реферата