Таким

образом, в результате проведения исследований установлено, что данные угли

отвечают трабованиям, предъявляемому к сырью для газификации. Для проведения

экспериментных исследований процесса газификации нами был выбран по содержанию

балластных компонентов, выходу летучих веществ обогащенный концентрат

Павлоградской ЦОФ ш. Сташкова, фракционного состава.

3.3. Влияние скорости подачи газифицирующих агентов.

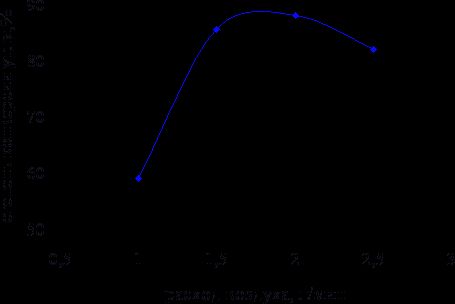

Исследовано

влияние скорости подачи окислителей на степень конверсии угля в условиях данной

лабораторной установки. Серию опытов проводили при постоянном соотношении

воздух/пар = 7:1 и температуре в газогенераторе 950 0С. Продолжительность

процесса составляла 75 мин. Полученные результаты представлены на рис.3.1 .

Так

как скорость газового потока определяет время контакта окислителя с топливом, то установлено, что при одинаковой продолжительности процесса, низкая интенсивность

дутья не обеспечивает достаточной конверсии угля. В тоже время при превышении

оптимальной скорости подачи, реагирующие вещества не успевают взаимодействовать

полностью. В результате получаемый газ содержит больше негорючих компонентов в

своем составе и степень превращения угля уменьшается. Кроме того, значительно

возрастает вероятность уноса.

Рис. 3.1. Влияние скорости подачи газифицирующих агентов на степень превращения

угля.

С

учетом выше изложенного, была выбрана скорость подачи газифицирующих агентов

1,7 мл/мин.

3.4. Анализ полученных данных

Чтобы

выбрать оптимальный расход показателей газифицирующих агентов был проведена серия

экспериментов.

В

качестве входных переменных использовали расход воздуха и расход пара.

Температура

в реакционной зоне составляла 950 0С, газа на выходе из реактора 700 0С.

Скорость роста температуры в газогенераторе 15 0С/мин. Паровоздушная дутьевая

смесь подогревалась до 400 0С.

В

приведённой табл. 3.2 видно, что если увеличить расхода пара в дутье с 0,4 до

0,6 кг на 1 кг рабочего топлива, степень разложения пара уменьшается. При этом

на выходе наблюдается возрастание концентрации водорода и снижение оксида

углерода.

Концентрация

диоксида углерода в газе возрастает, т.к. реакция его образования является

источником тепла для осуществления эндотермических реакций разложения водяного

пара, что приводит к некоторому снижению теплоты сгорания газа, и это частично

компенсируется за счет увеличения содержания водорода. Кроме того, увеличивается выход газа. Также увеличение пара в дутья приводит к торможению

процессов пиролиза, обусловленных спекаемостью исходного угля. Это имеет прежде

всего большое технологическое значение, т.к. повышает устойчивость работы

установки.

При

увеличении расхода воздуха теплота сгорания получаемого газа уменьшается, хотя

выход его достаточно высокий. В составе газа наблюдается более высокое

содержание азота, диоксида углерода, остаточного кислорода.

Таким

образом, при недостатке окислителей наблюдается низкая степень конверсии угля, а излишек компонентов дутья ведет к получению большего количества газа, но

низкокалорийного. Поэтому, необходимо произвести серию экспериментов по

газификации для определения оптимальных условий. В области расходов, которая

составляла для воздуха и пара 2,5-3,5 м3 и 0,4-0,5 кг, соответственно.

Сравнительные

результаты опытов газификации обогащенного концентрата марки ДГ.

Таблица

3.1