Выращивание профильных монокристаллов кремния методом Степанова

Категория реферата: Рефераты по информатике, программированию

Теги реферата: реферат традиции, чс реферат

Добавил(а) на сайт: Тукай.

Предыдущая страница реферата | 6 7 8 9 10 11 12 13 14 15 16 | Следующая страница реферата

1—формообразователь;2—расплав; 3—граница раздела фаз;4 — кристалл

Формообразователи могут быть различных видов. Схематически некоторые из возможных видов формообразователей приведены на рис. 13. На рис. 14 представлены примеры различных вариантов размещения расплава,- из которого производится вытягивание кристалла. Для поддержания постоянства уровня расплава но отношению к формообразующему устройству можно применят различные системы регулирования, в том числе уже применяемые в полупроводниковой металлургии (например, плавающий тигель и другие способы подпитки расплава). На рис. 15 показаны возможные схемы поддержания постоянства уровня расплава при выращивании кристаллов способом Степанова.

Одновременно с выращиванием монокристалла предполагаются возможными последовательная н непрерывная термообработка или нанесение слоев других веществ. В процессе кристаллизации можно получить многослойные структуры с распределенными p n переходами. Следует отметить, что для получения монокристаллических слоистых структур совмещение этих процессов является рациональным лишь при выращивании профилированных кристаллов необходимой формы и с достаточно высоким качеством поверхности. Способ непрерывного выращиванием p n перехода.

РИС. 13.

Схема некоторых возможных видов формообразователей:

а — дополнительное регулирование температуры в зоне формообразования за счет

отдельною подогрева щели формообразователя; б—формообразователь—экран помещен под поверхность расплава так, чтобы на поверхности жидкости был изгиб

необходимой формы;1—расплав; 2—формообразователь; 3— крышка, закрывающая поверхность расплава; 4— нагреватель

а — дополнительное регулирование температуры в зоне формообразования за счет

отдельною подогрева щели формообразователя; б—формообразователь—экран помещен под поверхность расплава так, чтобы на поверхности жидкости был изгиб

необходимой формы;1—расплав; 2—формообразователь; 3— крышка, закрывающая поверхность расплава; 4— нагреватель

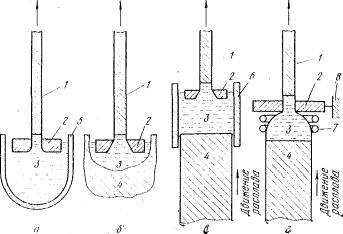

(рис.14)Примеры размещения

расплавов

(рис.14)Примеры размещения

расплавов

а — в тигле; б — на поверхности твердого куска, из которого выращивают монокристалл; в—в расплавленной зоне, образованной поддерживающим огнеупорным цилиндром;

г—на “пьедестале”;

1 — растущий кристалл; 2 — формообразователь; 3 — расплав; 4 — твердый материал для плавки; 5—тигель; 6—держатель расплава; 7—индуктор для плавления; 8—опора, для формообразователя.

Выращивание полупроводникового кристалла с р— л-переходом начинают с одновременного введения в формующие отверстия необходимой формы двух раздельно укрепленных затравок. В формообразователи подается расплав с определенной легирующей добавкой. Столбики расплава от обеих затравок соединяются вместе, в результате чего вытягивается единый слиток с р—/г-переходом вдоль вертикальной оси. Поскольку кристаллизация расплава происходит несколько выше края формующего устройства, получающиеся кристаллы обладают совершенной структурой.

Далеко не все из приведенных на рис. 13—15 вариантов аппаратурных решений применяются в настоящее время на практике. Но это свидетельствует лишь о больших, еще не исследованных, потенциальных возможностях способа Степанова. Основным отличием способа Степанова от способа Чохральского является применение того или иного формообразователя, роль которого не ограничивается управлением капиллярными условиями кристаллизации. Формообразователь выравнивает тепловое поле вблизи области столба расплава, экранирует тепловое поле расплава в тигле от теплового поля в столбе расплава и в растущем кристалле, уменьшая тем самым колебания температуры вблизи фронта кристаллизации; обеспечивает создание любой желаемой симметрии теплового поля, что особенно важно при выращивании монокристаллов различной ориентации; влияет на распределение дислокации и примесей в вытягиваемом кристалле.

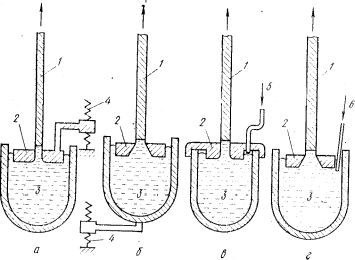

рис. 15.

рис. 15.

Схемы поддержания постоянства уровня расплава по отношению к формообразователю:

а—система с опусканием формообразователя; б—система с подъемом тигля; в — регулирование уровня расплава; г—подпитка расплава;

1—растущий кристалл; 2—формообразователь; 3—расплав; 4—электромеханический привод; 5—пневматическая система регулирования уровня расплава; 6—система подпитки расплава

Область применения профильных монокристаллов

Несмотря на успехи, достигнутые в области выращивания профильных полупроводниковых монокристаллов, и в первую очередь — германия, применение таких монокристаллов в полупроводниковом приборостроении еще сопряжено со значительными трудностями, которые обусловлены несколькими причинами.

Во-первых, технология выращивания германия и кремния методом Чохральского совершенствовалась десятилетиями, и профилированный материал вряд ли сможет превзойти по качеству стандартные слитки. При этом следует учитывать, что технология наиболее массовых типов германиевых диодов и транзисторов детально отработана применительно к этому стандартному исходному материалу, и прибористы совершенно не заинтересованы в дополнительных капиталовложениях на корректировку технологии изготовления приборов для перехода на профильные монокристаллы, если только это не приводит к существенному повышению выхода годных приборов или снижению их себестоимости.

Вторая причина трудностей заключается в том, что весовая производительность процесса выращивания профильных монокристаллов сравнительно низка, а себестоимость профильного Германия выше, чем себестоимость слитков, выращенных способом Чохральского, и это сводит к минимуму экономический эффект, обусловленный сокращением потерь дефицитного полупроводникового материала.

Наконец, третья причина заключается в том, что исследовательские работы по технологии выращивания профильных кристаллов, естественно, опережают исследования но применению полученных кристаллов в приборах, и этот сдвиг может быть преодолен лишь через несколько лет.

Поэтому основным направлением технической политики при определении первоочередных областей применения профильных монокристаллов является их опробование в таких новых типах полупроводниковых приборов и в таких новых процессах, где рациональная геометрическая форма профильных монокристаллов может оказаться решающим фактором. Одним из характерных примеров является использование монокристаллических германиевых труб для изготовления германий-литиевых детекторов g-излучения с n—i—р - структурой. В отличие от диодных и транзисторных устройств, имеющих рабочий объем порядка нескольких кубических миллиметров, детекторы g - излучения изготавливаются из кусков монокристаллического германия объемом от 3 до 150 см3. Конструктивно германий-литиевые детекторы подразделяются на пленарные и коаксиальные с рабочим объемом 3--I5 см'1 и 15—150 см3 соответственно. Трубообразный коаксиальный детектор с двумя открытыми концами является в настоящее время наиболее совершенным устройством.

Специфика n—i—p-структуры, выполненной в таких больших объемах, предъявляет особые требования к величине и степени однородности плотности дислокации как параметра, определяющего вольтамперную характеристику детектора. Оптимальная величина плотности дислокации находится в интервале 103-104 см-2 без скоплении и малоугловых границ.

Трубчатые полупроводниковые монокристаллы могут быть использованы также для расширения рабочего диапазона мощных выпрямителей и других приборов. В таких приборах р—n-переход должен быт;; коаксиален боковой цилиндрической поверхности. Элемент герметизируется между двумя медными цилиндрами, причем пространство между стенками корпуса и полупроводниковым элементом заполняется с обеих сторон ртутью, выполняющей роль электрода. При такой конструкции обеспечивается интенсивное двустороннее охлаждение кристалла.

Монокристаллы антимонида индия трубчатой формы предложено применять при изготовлении низковольтных силовых преобразователей электрического тока, основанных на использовании гальваномагнитного эффекта изменения электросопротивления в магнитном поле.

Рекомендуем скачать другие рефераты по теме: налоги в россии, банк курсовых работ бесплатно.

Предыдущая страница реферата | 6 7 8 9 10 11 12 13 14 15 16 | Следующая страница реферата