Технико-экономическая характеристика отдельных способов производства стали

Категория реферата: Промышленность, производство

Теги реферата: п реферат, предмет культурологии

Добавил(а) на сайт: Jarilov.

Предыдущая страница реферата | 5 6 7 8 9 10 11 12 13 14 15 | Следующая страница реферата

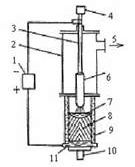

Рис.15 Схема вакуумной дуговой печи

1–источник питания; 2–рабочая камера; 3–электродержатель; 4–механизм подачи электрода; 5–к вакуумным насосам; 6–электрод; 7–жидкий металл; 8–слиток; 9–кристаллизатор; 10–шток для подъема поддона; 11–поддон.

Здесь представлена схема ВДП с расходуемым электродом. Печь состоит из рабочей камеры, медного водоохлаждаемого кристаллизатора, электрододержателя, механизма подачи электродов и системы вакуумных насосов. Расходуемый электрод крепится к электродержателю, который через вакуумное уплотнение проходит сквозь верхний торец рабочей камеры.

Электродержатель служит для провода тока к электроду и фиксации его в камере печи. Электродежатель с помощью гибкой подвески связан с механизмом подачи электрода. Расходуемый электрод представляет собой подлежащий переплаву исходный металл. Он может быть круглого или квадратного сечения. Как правило, расходуемые электроды содержат все необходимые легирующие элементы. Диаметр электрода выбирается таким, чтобы зазор между электродом и стенкою кристаллизатора был больше длины дуги, горящей между электродом и ванной жидкого металла. В противном случае возможен переброс электрической дуги на стенку кристаллизатора.

Кристаллизатор представляет собой медную водоохлаждаемую трубку со стенкой толщиной от 8 до 30 мм. Кристаллизаторы бывают двух типов: глухие и сквозные. При плавки металла в сквозном кристаллизаторе можно вытягивать слиток вниз по ходу плавки. Сквозные кристаллизаторы применяют при плавке тугоплавких металлов и сплавов. При плавке стали используют глуходонные кристаллизаторы. Сверху кристаллизатор имеет фланец. Через кристаллизатор к слитку подводится ток.

Вакуумные дуговые печи работают как на постоянном, так и на переменном токе. При переплаве стальных электродов применяют постоянный ток. «Плюс» подается на электрод, «минус» – на слиток.

После установки расходуемого электрода в камере печи и откачки ее до необходимого давления (около 10-2 Па) зажигают электрическую дугу между электродом и металлической затравкой, лежащей на дне кристаллизатора. Под действием тепла электрической дуги нижний торец электрода оплавляется и капли металла стекают в кристаллизатор, образуя жидкую металлическую ванну. По мере оплавления электрод с помощью механизма подается вниз для поддержания расстояния между электродом и металлом.

Рафинирование металла от вредных примесей происходит во время прохождения жидких капель металла через электрическую дугу и с поверхности расплава в кристаллизаторе.

Одним из преимуществ вакуумного дугового переплава является отсутствие контакта жидкого металла с керамическими материалами. Основной недостаток – ограниченное время пребывания металла в жидком состоянии, что существенно снижает рафинирующие возможности вакуума.

Плазменно-дуговая плавка.

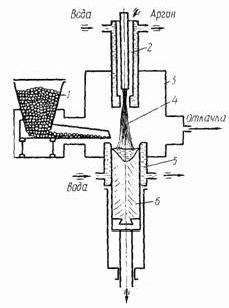

Плазменно-дуговой переплав (ПДП) применяется для получения стали и сплавов особо высокой чистоты. Источником тепла в установке служит плазменная дуга (рис. 16). Исходным материалом для получения слитков служит стружка или другие дробленные отходы металлообрабатывающей промышленности. Металл плавится и затвердевает в водоохлаждаемом кристаллизаторе, а образующийся слиток вытягивается вниз. Благодаря высокой температуре из металла интенсивно испаряются сера и фосфор, а также удаляются неметаллические включения.

рис.16. Схема плазменной дуги

Плазменная плавка специальных сталей и сплавов является одним из важных способов получения металла высокого качества. В плазменных печах источником энергии является низкотемпературная плазма (Т = 105 К). Плазмой называется ионизированный газ, в котором концентрации положительных и отрицательных зарядов равны. Степень ионизации низкотемпературной плазмы близка к 1 %. Низкотемпературная плазма получается при введении в дуговой электрический разряд газообразного вещества. В этом случае газ ионизируется и образуется плазма. В металлургии в качестве плазмообразующего газа чаще всего применяют аргон.

Для плавки стали применяют два типа агрегатов: печи с огнеупорной футеровкой и медным водоохлаждаемым кристаллизатором.

Плазменные печи с огнеупорной футеровкой во многом похожи на дуговые сталеплавильные печи. В отличие от дуговых сталеплавильных печей в плазменной печи вместо графитовых электродов устанавливают один или три плазматрона, что зависит от размеров печи. В печах постоянного тока анодом служит ванна жидкого металла, ток к которой подводится через подовой электрод.

Металлургические возможности плазменных печей с нейтральной атмосферой очень широки и металл можно раскислять, десульфурировать, рафинировать от газов и неметаллических включений, легировать азотом.

Слитки полученные этим способом, имеют высококачественную поверхность.

Электронно-лучевая плавка

(ЭЛП) осуществляется за счет тепла, образующегося в результате облучения переплавляемого металла потоком электронов. Переплав ведется в вакуумных установках при остаточном давлении 0,001 Па, а затвердевание слитка—в водоохлаждаемом кристаллизаторе (рис. 17). Глубокий вакуум и благоприятные условия затвердевания обеспечивают получение особо чистого металла. Поэтому ЭЛП применяют для получения сталей особо высокой чистоты, сплавов со специальными свойствами, а также чистых тугоплавких металлов (W, Mo, Nb и др.).

Длительность плавки на печах емкостью 5-100т составляет 3,5-6,5 ч. Длительность заправки возрастает с 15-20 до 35 мин при росте емкости печи, длительность завалки равна 5-10 мин. Продолжительность периода плавления составляет 1,2-3,0 ч, возрастая при увеличении емкости печи. Длительность окислительного периода изменяется в пределах 0,5-1,5 ч. Длительность восстановительного периода обычно уменьшается при росте емкости печи для 80–т печах составляет 30-40 мин.

Выход годных слитков по отношению к массе шихты при выплавке стали составляет 88-90% ; выход годных слитков по отношению к массе жидкого металла равен 98- 98,5% для слитков массой 4-6,5т и 97-97,5% для 1-2т.

Простои составляют 4-9% календарного времени. Доля исходных материалов в себестоимости 90-94% для высоколегированных сталей.

Важным техническим показателем процесса электроплавки является расход электроэнергии на 1т стали.Расход электроэнергии колеблется в пределах от 500 до 1000 квт*ч на 1т. Эти величины приблизительно соответствуют расходу теплоты 500-900 тыс. кал, что на 25-35% меньше расхода теплоты в мартеновском процессе.

Рекомендуем скачать другие рефераты по теме: процесс реферат, лечение шпоры.

Предыдущая страница реферата | 5 6 7 8 9 10 11 12 13 14 15 | Следующая страница реферата